Sustrato de ALN metalizado con DPC de cobre directo

El sustrato de ALN metalizado por DPC está compuesto por dos partes principales. Uno es un material base de nitruro de aluminio (ALN) de alta pureza, y la otra es una capa de cobre que está directamente chapada en su superficie.

Cuando se trata de hacerlo, hay algunos pasos. Primero, se coloca una capa delgada de semillas en el sustrato de ALN. Esto se hace utilizando un método de pulverización u otras formas de depositar las cosas. Después de eso, se electroplica una gruesa capa de cobre sobre la capa de semillas. De esta manera, se forma una densa capa de metalización de cobre que se adhiere al sustrato.

Propiedades eléctricas

Constante dieléctrica: la constante dieléctrica de ALN es relativamente baja, generalmente alrededor de 8.8 (a 1MHz), lo que es beneficioso para reducir el retraso de la señal y la diafonía en circuitos de alta frecuencia, lo que garantiza la transmisión de señal de alta velocidad.

Pérdida dieléctrica Tangente: es extremadamente bajo, típicamente ≤ 1 × 10⁻³ (a 1MHz), lo que indica que el sustrato tiene poca pérdida de energía en forma de calor al transmitir señales de alta frecuencia y, por lo tanto, tiene una alta eficiencia de transmisión.

Resistividad de la superficie: la resistividad de la capa de cobre chapada en la superficie es muy baja, generalmente en el rango de micro-ohms a mili-ohms, lo que puede garantizar la transmisión de baja pérdida de señales eléctricas y reducir la atenuación de la señal.

Resistencia al aislamiento: la resistencia a aislamiento entre la capa de cobre y el sustrato de ALN es extremadamente alta, generalmente> 10¹⁰ Ω · cm, evitando efectivamente la corriente de fuga y garantizando la seguridad y la estabilidad del circuito.

Propiedades térmicas

Conductividad térmica: ALN tiene una excelente conductividad térmica, que puede alcanzar alrededor de 170-230 con (m · k), y la capa de cobre también tiene una buena conductividad térmica. La combinación de los dos hace que el sustrato de ALN metalizado por DPC tenga una capacidad de disipación de calor extremadamente alta y puede realizar rápidamente el calor lejos de la fuente de calor, como chips y dispositivos de alimentación.

Coeficiente de expansión térmica: el coeficiente de expansión térmica de ALN es relativamente bajo y está muy cerca del de silicio, aproximadamente 4.5 ppm/k. Esto puede reducir efectivamente la tensión térmica generada durante el proceso de cambio de temperatura del dispositivo, y evitar los problemas de agrietamiento y pelar el sustrato y el chip causado por la falta de coeficientes de coeficientes de expansión térmica.

Propiedades mecánicas

Resistencia a la flexión: el sustrato tiene una resistencia de flexión relativamente alta, que puede soportar un cierto grado de estrés mecánico y vibración sin romper o deformarse, asegurando la confiabilidad del dispositivo en el proceso de uso real.

Dureza: la dureza de ALN es relativamente alta, lo que le da al sustrato una buena resistencia al desgaste y resistencia a los arañazos, y puede mantener la integridad y el rendimiento de la superficie del sustrato en el proceso de fabricación y uso de dispositivos.

Resistencia a la cáscara: la resistencia a la exfoliación entre la capa de cobre y el sustrato de ALN es relativamente fuerte, generalmente ≥ 5 n/mm, asegurando que la capa de cobre y el sustrato estén firmemente unidas y no se despegarán durante el uso y procesamiento del dispositivo.

Propiedades químicas

Estabilidad química: tanto el ALN como el cobre tienen una buena estabilidad química y no son fácilmente corroídos por ácidos comunes, álcalis y solventes orgánicos. El sustrato puede mantener un rendimiento estable en varios entornos químicos y tiene una larga vida útil.

Resistencia a la humedad: el sustrato tiene una buena resistencia a la humedad y no absorberá la humedad fácilmente en un entorno húmedo, lo que puede evitar que el rendimiento del sustrato se vea afectado por la humedad y garantice la confiabilidad del circuito.

Soldadura

Capacidad de humectación: la superficie de la capa de cobre tiene una buena humectabilidad para soldar, y el ángulo de humectación es generalmente pequeño, lo cual es conveniente para las operaciones de soldadura y puede garantizar la confiabilidad de la junta de soldadura y la conexión eléctrica.

Resistencia a la junta de soldadura: después de soldar, la junta de soldadura tiene alta resistencia y puede soportar un cierto grado de estrés mecánico y choque térmico, lo que garantiza la estabilidad a largo plazo de la conexión eléctrica.

Precisión dimensional

Tolerancia al grosor: la tolerancia al espesor del sustrato y la capa de cobre se puede controlar con precisión dentro de un rango pequeño, generalmente dentro de ± 0.02 mm, para cumplir con los requisitos de diferentes envases de dispositivos y diseño de circuitos.

APLICACIÓN: El sustrato tiene buena planitud, y el error de planitud generalmente está dentro de ± 0.05 mm/50 mm, lo que puede garantizar la instalación y conexión precisas del dispositivo y mejorar la calidad del empaque y el rendimiento del dispositivo.

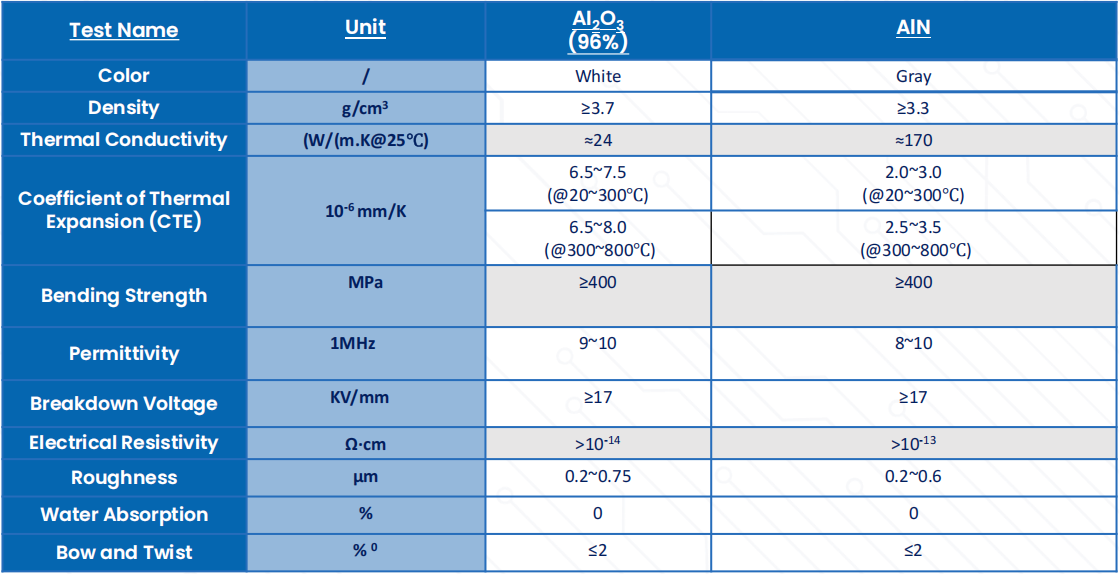

Substrato DPC Tipos y propiedades de cerámica disponibles

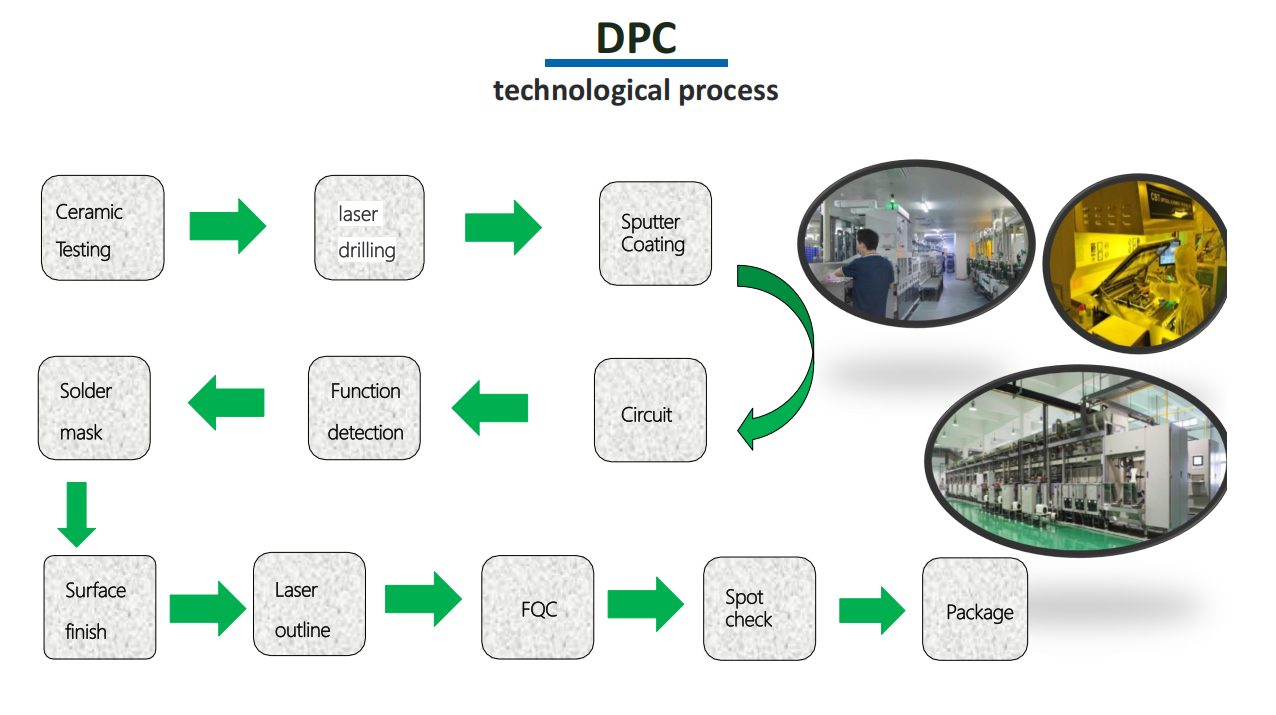

Flujo de proceso de producción y preparación del sustrato DPC

Aplicaciones

Electrónica de potencia: se usa ampliamente en dispositivos electrónicos de potencia, como amplificadores de potencia, convertidores de potencia y LED de alta potencia. Puede disipar efectivamente el calor y garantizar el funcionamiento normal del dispositivo en condiciones de alta potencia.

Embalaje de microelectrónica: en el embalaje de dispositivos microelectrónicos, como circuitos integrados y dispositivos de microondas, los sustratos de alúmina metalizados con DPC pueden proporcionar una plataforma de sustrato estable y confiable para la interconexión y el embalaje de chips, mejorando el rendimiento y la confiabilidad del dispositivo.

Dispositivos optoelectrónicos: como diodos láser, fotodetectores y módulos de comunicación óptica. El buen rendimiento de gestión térmica y aislamiento eléctrico del sustrato puede mejorar el rendimiento y la estabilidad de los dispositivos optoelectrónicos y prolongar su vida útil.